Handlungsfeld:

Produktionsprozesse/Dienstleistung

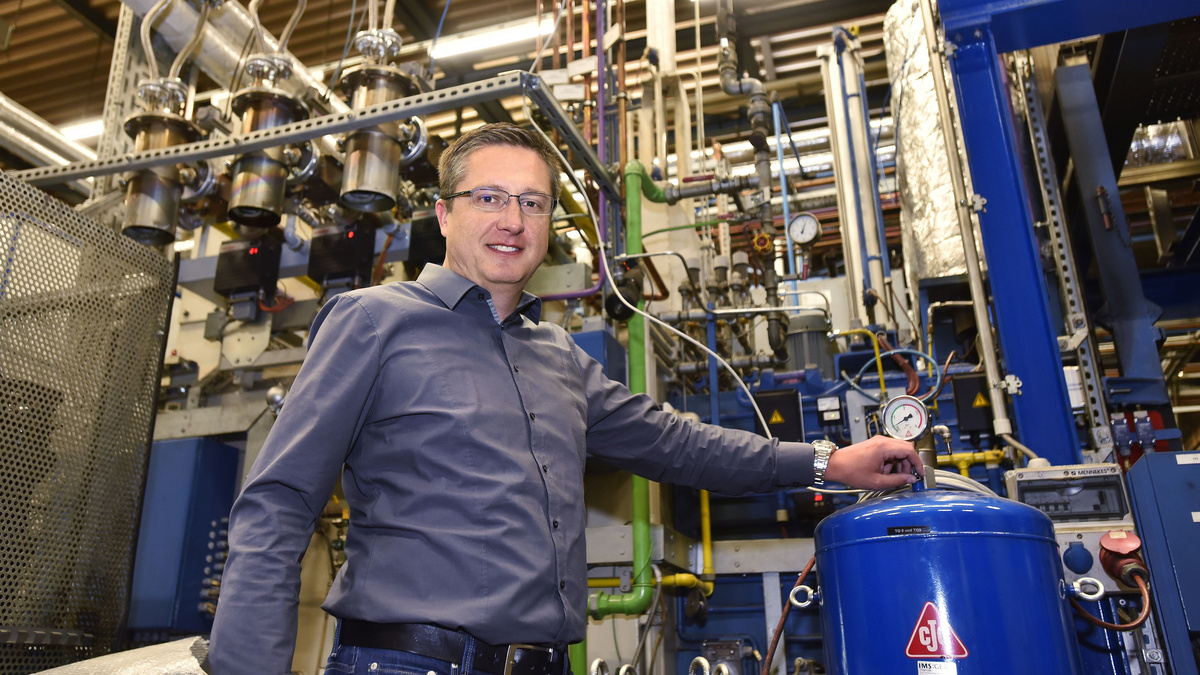

IMS Gear SE & Co. KGaA

Handlungsfeld:

Produktionsprozesse/Dienstleistung

IMS Gear SE & Co. KGaA

Bei der Wärmebehandlung von metallischen Werkstoffen schließt sich dem Härten ein Reinigungsprozess an, bei dem die Werkstoffe von Ölrückständen befreit werden. Beide Arbeitsschritte erfordern einen hohen Energieeinsatz.

Beim herkömmlichen Verfahren wurde einerseits die Abwärme der Härterei-Öfen ungenutzt in die Raumluft abgegeben. Andererseits mussten die Reinigungsanlagen elektrisch beheizt werden, in einer Größenordnung von 1,2 Millionen Kilowattstunden pro Jahr.

Das wollte IMS Gear aus Nachhaltigkeits- und Effizienzgründen ändern und widmete sich deshalb der Frage, ob und wie sich die Abwärme der Öfen für das Beheizen der Reinigungsanlagen nutzen lässt.

Ziel war ein System zur Wärmerückgewinnung, um die Reinigungsanlagen möglichst ohne elektrische Zuheizung betreiben zu können.

Zunächst musste ein Anbieter von Reinigungsanlagen identifiziert werden, der bereit war, gemeinsam mit dem Unternehmen technologisches Neuland zu betreten. Zudem musste das neue, auf Wärmerückgewinnung basierende Heizsystem prozesssichere Abläufe garantieren, was Qualitäts- und Sicherheitsaspekte anbelangt.

Hinzu kam die dezentrale Struktur der Produktionsprozesse in der Härterei: Die Abwärme konnte nicht an einem zentralen Punkt abgegriffen werden, sondern es mussten mehrere Wärmequellen berücksichtigt und zusammengefasst werden.

Die konkrete technische Lösung hat IMS Gear gemeinsam mit HEMO Cleaning Systems konzipiert, entwickelt, umgesetzt und validiert. In der Pilotphase wurde die Abwärme von zwei Härterei-Öfen für die Wärmerückgewinnung genutzt. Dabei passiert die Abwärme der Öfen mit etwa 360 Grad Celsius einen Rohrbündelwärmetauscher, in dem Wasser auf rund 130 Grad Celsius erhitzt wird, das dann wiederum die Heizregister der Teilereinigungsanlage auf Betriebstemperatur bringt.

Die komplette Anlage, von der Verrohrung über die Auslegung und den Eigenbau eines hocheffizienten Rohrbündelwärmetauschers bis hin zur Software, wurde in Eigenregie entwickelt und gebaut. Mittlerweile sind alle zehn Härterei-Öfen und die insgesamt vier Reinigungsanlagen in das Wärmerückgewinnungssystem eingebunden.

Bereits mit der in Eigenregie entwickelten und in den regulären Betrieb überführten Pilotanlage zur lösemittelbasierten Teilereinigung mit Wärmerückgewinnung konnte der jährliche Stromverbrauch der Härterei um über 300.000 Kilowattstunden reduziert werden.

Nachdem die Anlage schrittweise erweitert worden ist und aktuell alle zehn Härterei-Öfen, sowie die insgesamt vier Reinigungsanlagen in das Wärmerückgewinnungssystem eingebunden sind, erzielt IMS Gear derzeit eine jährliche Energieeinsparung von 600.000 Kilowattstunden Strom. Das entspricht 260 Tonnen CO2, bezogen auf den deutschen Strom-Mix.

Doch damit ist das Potenzial des Systems zur Wärmerückgewinnung nicht ausgereizt: IMS Gear arbeitet daran, neben der Ofen-Abwärme auch die Abgase der jeweils sechs Gasbrenner pro Ofen in das System zu integrieren. Davon verspricht sich das Unternehmen eine weitere jährliche Energieeinsparung in der Größenordnung von nochmals 600.000 Kilowattstunden Strom oder 260 Tonnen CO2. Mit diesem finalen Schritt wollen IMS Gear den Heizstrom in ihrer Härterei komplett ersetzen.

Wesentliche Voraussetzung und zugleich wichtigster Erfolgsfaktor bei der Entwicklung des Systems zur Hochtemperatur-Wärmerückgewinnung aus Härterei-Öfen war und ist das Mindset, das IMS Gear geleitet hat.

Nachhaltigkeit und Effizienz wurden in den Mittelpunkt der Überlegungen gerückt. Mit dieser Grundeinstellung konnte ein derartiges, sowohl unter wirtschaftlichen Gesichtspunkten, als auch Sicherheitsaspekten risikobehaftetes Projekt tatsächlich umgesetzt werden und wurde nicht bereits bei den ersten Gedankenspielen dazu verworfen.

IMS Gear hat sich über einen Zeitraum von über 160 Jahren als eines der weltweit gefragtesten Unternehmen für Zahnrad- und Getriebetechnik etabliert. Das Unternehmen entwickelt und produziert für seine internationalen Kunden spezifische Antriebslösungen.

Neben dem Branchenschwerpunkt Automotive fokussiert sich IMS Gear auf Industrieanwendungen und E-Mobility-Konzepte. Mit Produktionsstandorten in Europa, Nordamerika und Asien ist das Unternehmen ganz nah an den Märkten seiner Kunden. In Donaueschingen betreibt es eine der weltweit modernsten Härtereien.

Der Erfolg gründet auf der Motivation der weltweit rund 3.200 Mitarbeitenden. Die Zusammenarbeit zeichnet sich durch ein kollegiales Miteinander aus und ist von Offenheit, Ehrlichkeit und Vertrauen geprägt.

Herausforderung

Maßnahme

Nutzen

Unternehmen

| Gründungsjahr | 1863 |

| Mitarbeiterinnen & Mitarbeiter | 3.200 |

| Umsatz in Millionen Euro | 591 |

Initiativen

100 Betriebe für Ressourceneffizienz

Kontakt

IMS Gear SE & Co. KGaA

Heinrich-Hertz-Straße 16

78166 Donaueschingen

Tel.: +49 (0)771 8507-0

E-Mail: info@imsgear.com

www.imsgear.com